Le moulage par injection

Chaque année, des millions d’accessoires en plastique sont fabriqués par moulage par injection au sein de nos usines.

Au sein de département de moulage par injection de nos différentes usines, des millions d’accessoires en PVC et PP (polypropylène) sont produits chaque année. Nos machines tournent pendant au moins 3 postes, et peuvent aller jusqu’à un fonctionnement en 5 postes (24H/24 et 7J/7), de sorte que les stocks de l’ensemble des produits puissent être maintenus au niveau souhaité.

Au sein du Groupe DYKA, 4 usines disposent d'une activité de moulage par injection : l’usine de Bourges en France, celle de Steenwijk au Pays-bas, celle d’Aichach, en Allemagne, et celle de Vadna, en Hongrie. Ces usines assurent chaque année la fabrication de millions de pièces et d’accessoires.

Comment produisons nous les raccords et accessoires en thermoplastique ?

Les accessoires en plastique sont fabriqués à l’aide d’une presse à injection, d’un moule et de matière première. Chaque produit spécifique a son propre moule ou sa propre partie de moule. La matière première est acheminée par un réseau fermé de tuyaux depuis les stocks de matière jusqu’à la presse. De cette façon, la matière première est préservée de toute impuretés.

Sur le dessus de la presse est fixé une trémie. Cette trémie aspire la matière et l’achemine vers une vis se trouvant dans un cylindre. Cette vis tourne et fait avancer la matière, tandis qu’un frottement se produit. Ce frottement fait monter la température de la matière première, qui se ramollit. À l’extrémité de la vis, la matière est devenue une masse homogène et fluide qui est injectée dans le moule.

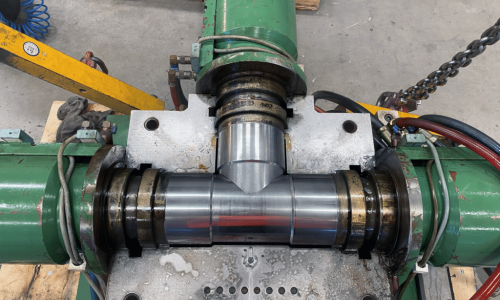

Le moule est une pièce métallique qui comporte au moins une cavité qui a la forme du produit final. Lorsque le moule est rempli de matière, le produit est refroidi. Ensuite, le moule s’ouvre et, par le biais d’un éjecteur, le produit est extrait de la cavité par pression.

Moyens de production

Dans le processus de production des accessoires, les machines jouent un rôle crucial. Nous utilisons un type de machine particulier que nos monteurs du service technique connaissent dans les moindres détails. Nous avons des machines spécialement conçues pour permettre un montage plus facile et plus rapide des moules.

Les machines sont entretenues régulièrement afin de rester en parfait état de fonctionnement. Les paramètres du processus par produit et par machine sont stockés sur un serveur. Si le même produit est utilisé sur une machine, par exemple un mois après sa première fabrication, les paramètres de la machine utilisés en dernier lieu peuvent être téléchargés et servir de base pour la nouvelle campagne de production. L’opérateur effectue ensuite les dernières mises au point afin que le processus se déroule de manière constante et contrôlée.

La qualité de tous les accessoires est garantie

La qualité du produit fini est toujours une priorité absolue. Le client doit recevoir une pièce qui répond à ses exigences sur le plan de la couleur, des dimensions (ajustement) et de la résistance. Si, par exemple, un raccord n’a pas les dimensions requises, cela peut entraîner une fuite du réseau une fois installé.

Pour garantir la qualité, des échantillons sont prélevés par des opérateurs, par le service de contrôle de la qualité interne et par des auditeurs externes, travaillant, par exemple, pour l’organisme français de certification de la marque NF : le CSTB.

Après la préparation des presses à injection pour la fabrication d’un nouveau type de produit, elle tourne toujours d’abord à l’essai. Les produits fabriqués pendant ce test sont considérés comme des rebuts et sont recyclés. Les produits sont tout d’abord contrôlés de manière visuelle et en fonction de leurs dimensions par l’opérateur. Le service de contrôle qualité effectue des essais supplémentaires et enregistre les données de l’article et de la campagne de production. Dès que les caractéristiques attendues sont atteintes, la presse est mise à disposition de l’équipe de production. Pendant la campagne de fabrication, les opérateurs continuent d’effectuer des contrôles et d’enregistrer des données. Il s’agit et il s’agira toujours de leur tâche principale. Les opérateurs savent donc exactement de quoi ils doivent tenir compte.

Nous mettons tout en œuvre pour fabriquer des produits de haute qualité. Un produit sorti de la presse à injection ne répond pas à vos exigences ? Dans ce cas, nous en cherchons la cause (paramètres de production, usure du moule ?). En en cherchant la cause et en résolvant le problème, nous veillons à ce que ce genre d’erreur ne se produise plus. Comme nous disposons de notre propre atelier d’outillage, nous pouvons intervenir rapidement si, par exemple, un moule doit être réparé ou modifié.

La Qualité chez DYKATransmission des connaissances

Les nouveaux opérateurs sont formés dans l’entreprise par les opérateurs les plus expérimentés. Un manuel est disponible pour chaque type d’opérateur, tant physiquement sur le lieu de travail que via intranet. Cela nous permet de transmettre les connaissances spécifiques concernant les procédures, les produits et les machines. En fin de parcours, les connaissances sont documentées autant que possible et intégrées aux systèmes pour que tout le monde puisse en tirer parti.

Vous avez une question ou une demande ?

Vous êtes négoce et souhaitez référencer nos produits ? Vous êtes client, prescripteur ou installateur et avez une question technique sur l’un de nos produits ?

Nos équipes techniques et commerciales se tiennent à votre disposition pour répondre à chacune de vos questions !